Integración del sustrato en componentes de acero inoxidable fabricados por deposición de energía dirigida con arco de plasma

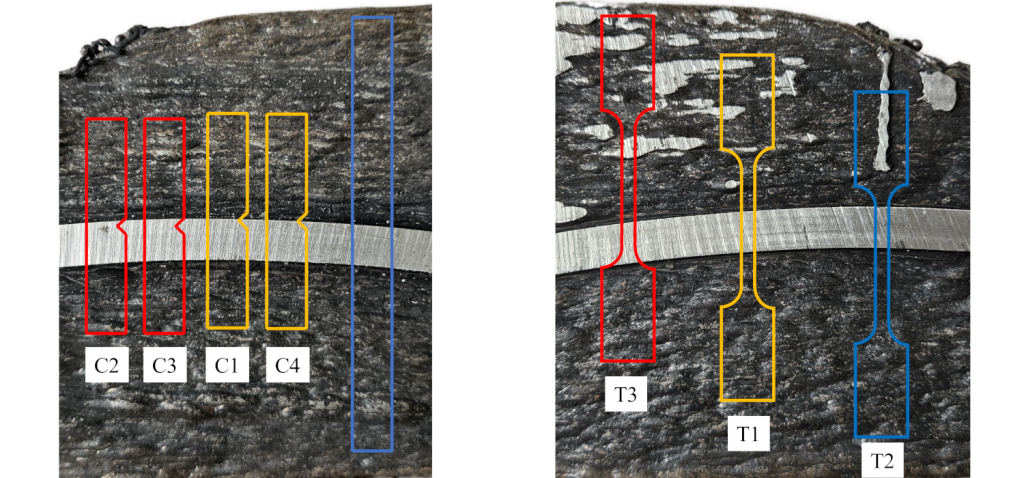

El proceso de deposición de energía dirigida necesita un sustrato, como base para depositar las capas de material, que se desecha tras la fabricación. Este estudio demostró la viabilidad de incorporar un sustrato al producto final para reducir el desperdicio de material y energía. Para ello, se fabricaron estructuras tipo muros de acero inoxidable austenítico en las dos caras de un sustrato mediante fabricación aditiva por arco e hilo (WAAM). Para evaluar la integridad mecánica de la estructura, se llevaron a cabo ensayos de tracción, dureza y flexión por impacto en especímenes de la estructura impresa, que se extrajeron mediante mecanizado por descarga eléctrica. El estudio se completó con un análisis fractográfico de las muestras ensayadas. También se realizó un análisis metalográfico tanto para evaluar la estructura interna como para valorar los efectos de la integración del sustrato en las propiedades mecánicas, mostrando así diversas transiciones estructurales a través de la interfaz muro-sustrato, incluyendo la presencia de ferrita vermicular y esquelética dentro de una matriz austenítica. Un análisis EDX mostró variaciones en la composición química de la interfaz. Además, las evaluaciones de energía y costes mostraron una reducción del 8% en el uso de materiales, una reducción del 8,7% en el tiempo de fabricación y una reducción del 8,4% en el consumo de energía y las emisiones asociadas mediante la integración del sustrato. Los resultados confirmaron la viabilidad de la integración de sustratos en componentes fabricados con WAAM, manteniendo las características mecánicas dentro del rango esperado para el acero inoxidable.

Ver producción científica completa en: